热塑性包覆热固性:从HP-RTM到预浸带,激光烧蚀

一种行业领先的集成成型单元,

仅用2分钟的循环时间,

即在一个生产单元中

实现了无需粘合剂的混合复合材料部件的功能化生产。

从HP-RTM到预浸带

最初的想法是采用C-RTM制造环氧CFRP 部件,C-RTM是由亚琛工业大学塑料加工研究院(简称“IKV”)开发的一种高压树脂传递模塑成型(HP-RTM)工艺,也称为“间隙浸渍”。

然而,在此期间,基于带材的自动化工艺开始挑战无卷曲织物(简称“NCF”)的液态成型,据说这使切割废料减少了30%。

快速固化液态环氧树脂也被扩展成预浸材料,使得模压成型以1~2min的潜在循环时间而极具吸引力。

针对示范件的外壳,评估了4种单向预浸料。利用Broetje-Automation公司(德国Rastede)的STAXX带材铺放单元,这些材料被转变成净形状的二维订制坯料。

在被放入OPTO-Light成型单元之前,采用自动化的预成型设备,如Broetje-Automation公司的STAXX带材铺放单元,将预浸丝束和预浸带转变成净形状的二维订制坯料(图片来自亚琛工业大学AZL)

然后对订制坯料进行预成型,以为铺放到OPTO-Light成型单元中作好准备(图片来自亚琛工业大学AZL)

之后,采用朗盛(德国科隆)的30%短玻纤增强聚酰胺6(GF/PA6)Durethan BKV 30 H2.0 材料,对成型好的CFRP壳体进行二次成型。

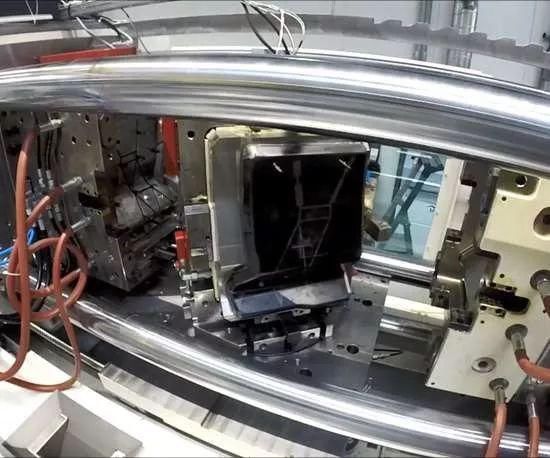

一台克劳斯玛菲的CXW-200-380/180 SpinForm注塑机被选作OPTO-Light制造单元的基础设备并被安装在AZL。该机采用专门开发的水平转模板技术,使得多组分注塑成型得以实现。

安装在水平转模板上的模具拥有两个不同的成型型腔,用于两种不同的成型工艺,即环氧预浸料的模压成型和热塑性塑料的二次注射成型。

“以前没有人发明过这样的模具。”Schares介绍说。

宝马和克劳斯玛菲花费了数周时间,最终落实了两项工艺的所有要求,包括:基于不同温区的公差、转动精度和对热固性树脂的密封,以及注塑成型模具的标准细节。

步骤一:将碳纤维/环氧预浸带预成型件放入OPTO-Light成型单元中

步骤二:预成型件在水平预浸料的模压成型中被固化成一个CFRP的壳体

步骤三:固化的壳体在水平转模板上旋转,多功能激光扫描仪实施部件参照

步骤四:在为二次成型作准备时,激光烧蚀去除最上面10μm厚的环氧树脂层

步骤四:在为二次成型作准备时,激光烧蚀去除最上面10μm厚的环氧树脂层

步骤五:预处理的壳体在水平转模板上旋转,以采用短玻纤增强PA6配混料对其进行背部注射成型

步骤五:预处理的壳体在水平转模板上旋转,以采用短玻纤增强PA6配混料对其进行背部注射成型

步骤六:最终的部件特征是,沿激光预处理的路径进行精确的二次成型

步骤六:最终的部件特征是,沿激光预处理的路径进行精确的二次成型

激光烧蚀和部件参照

由模压成型工艺生产的环氧CFRP壳体必须在热塑性二次成型前得到预处理,以确保在不同的材料之间实现足够的连接强度。

与机械或化学预处理相比,激光烧蚀提供了环境友好的一步法工艺,能实现精确的烧蚀深度和路径,非常适合沿三维表面将肋连接到部件上。

这种烧蚀方法需要局部去除最上面的10μm厚的环氧树脂层来露出碳纤维。这清洁了表面并产生了微结构,从而允许二次成型的配混料能够润湿和渗透暴露的纤维。

多功能激光扫描仪以纳秒脉冲发射波长为1.064nm的激光束。

“你需要高强度,脉冲能最有效地实现这一点。”Schares解释道,“我们尝试了连续波激光,但它却将过多的热应力引入到连接区下方的复合材料层压板中,从而降低了纤维-环氧树脂之间的粘接性。所以,寻找一种适合工艺的束源,以便在工业环境中用于远程加工,这并不容易。”

由于二次成型的肋必须匹配到预处理的区域,因此要求这种烧蚀工艺具有高定位精度。

二次成型的玻璃纤维PA6复合材料的后续放置,则由模具工装严格定义。这样,一种必要的部件参照方法就被AZL开发出来。

“预处理的形状与二次成型配混料之间的偏移应小于300μm。因此,激光扫描场中心点(工具中心点)的精度必须处在相对于基准点150μm的范围内。这一点得到了实现,而且激光预处理的周期不到2min。

“非常重要的是,弗劳恩霍夫生产技术研究所(简称“IPT”)为机器人和激光束的路径产生所作的前期开发工作,这不是小事。”Schares表示。

该系统的确证明了其能力——试验结果表明,二次成型的GF/PA6与环氧CFRP基材之间的剪切强度是27MPa。